OUTRIGGER CRANE - GROUND BEARING PRESSURE (GBP), BAGAIMANA MENGHITUNGNYA?

Logistic Support Sr. Manager & Lifting Technical Authority

Lifting lug atau pad eye selalu ditemukan pada rutinitas lifting operation. Lifting lug dapat menempel pada fix structure, menjadi satu kesatuan dari alat angkat itu sendiri atau menjadi bagian dari beban yang akan diangkat. Pada prakteknya lifting lug selalu berpasangan dengan shackle, sehingga tepat jika dikatakan “dimana ada lifting lug disitu ada shackle”. Pernyataan ini juga mempertegas bahwa berdasarkan rule of thumb tidak diijinkan jenis lifting gear lain disambungkan langsung ke lifting lug tetapi harus melalui shackle.

Untuk memudahkan pemahaman terkait wujud atau rupa dari lifting lug, kami kumpulkan sejumlah gambar dari internet terkait dengan lifting lug. Pada gambar pertama (paling kanan) adalah lifting lug yang menempel pada offshore container lengkap dengan shackle dan wire rope sling. Sementara pada gambar kedua (tengah) adalah lifting lug yang merupakan bagian dari spreader bar (warna kuning) serta ada juga yang menempel pada skid package sebuah peralatan (warna putih). Gambar terakhir adalah lifting lug yang menempel pada sebuah bejana tekan (vertical pressure vessel) pada sisi tail yang sedang diberdirikan untuk diposisikan diatas pondasi.

Karena lifting lug tidak berdiri sendiri, maka desain standar yang digunakan akan mengacu pada desain standard dimana lifting lug tersebut menempel. Tetapi secara umum metode perhitungan secara manual (hand calculation) yang digunakan untuk memperkirakan kapasitas/kemampuan dari Lifting Lugs umumnya berdasarkan pendekatan “allowable stress design” atau biasa juga disebut “metode batas tegangan ijin”. Secara matematis pendekatan ini dapat ditulisakan bahwa Kapasitas Pad eyes (Pu) < Kemampuan ijin (Rn), dimana kemampuan ijin (Rn) = kemampuan batas (Ru) dibagi dengan safety factor (SF).

Terdapat sejumlah standard yang menjelaskan metode perhitungan Lifting Lugs tergantung dimana Lifting Lugs tersebut menempel, sebut saja ASME B.30 Below The Hook (BTH); standard ini mencakup desain Lifting Lugs yang menempel pada alat angkat serta segala sesuatu “lifting devices” yang berada di bawah hook. NORSOK standard R-002 (Lifting Equipment, 2012); standard ini menjelaskan desain Lifting Lugs untuk offshore platform. DNV-OS-H205 Lifting Operation; This standard provides specific guidance and recommendations for Engineered onshore, inshore and offshore lifting operations, conducted both in air and sub-sea. Tetapi pada tulisan kami kali ini akan focus pada perhitungan Lifting Lugs berdasarkan ASME B.30 BTH-1 dengan pertimbangan kebanyakan product Lifting Lugs didesain berdasarkan standard ini, kemudian dibagian akhir tulisan kami juga akan menceritakan factor-factor apa yang sebaiknya diperhatikan oleh lifting inspector ketika diminta melakukan inspeksi dari Lifting Lugs.

Pilihan Sling Arrangement

Data pertama yang harus ditanyakan dan diketahui oleh Lift Planner sebelum memulai melakukan desain Lifting Lug terdiri dari dua hal berikut ini; arrangement / pengaturan dari sling terhadap benda dimana Lifting Lugs tersebut akan dipasag serta berat dari benda tersebut. Step selanjutnya, dengan dua data diatas Lift planner dapat menentukan orientasi penempatan lifting lugs serta besaran gaya yang bekerja pada lifting lugs tersebut. Saya kutipkan satu ilustrasi gambar dari buku “Rigging Engineering Basic’s by J. Keith Anderson” untuk menunjukan bahwa satu benda yang sama memiliki kemungkinan untuk diangkat dengan sling arrangement yang berbeda, karena sling arrangemennya berbeda maka orientasi dari lifting lugs serta besaran gaya (sling load) yang diterima juga berbeda

Mengacu pada gambar 2 diatas, dimana satu benda dapat diangkat dengan tiga kemungkinan sling arrangement, maka dengan mengasumsikan berat benda 100 ton; pada sling arrangement nomor 1 (gambar paling kiri) dengan sudut sling 60 derajat terhadap bidang horizontal, maka orientasi lifting lug harus dipasang menyerong mengikuti arah dari sling agar tidak ada beban horizontal yang ditimbukan sementara beban pada sling (sling load) dapat dihitung hanya dipikul oleh 3 sling, sehingga masing masing sling menerima beban sebesar 100/(3 x sin 60) = 38.5 ton.

Gambar tengah adalah kemungkinan sling arrangement nomor 2 yang dapat digunakan untuk mengangkat benda tersebut dengan bantuan spreade bar, sudut sling (sisi bawah spreader bar) dibuat 60 derajat dari sisi horisontal. Dengan sling arrangement seperti ini maka orienrtasi dari lifting lug tetap mengikuti arah sling sejajar dengan panjang benda, kemudian maksimum beban dapat dihitungan dipikul oleh keempat sling, sehingga setiap sling menerima beban sebesar 100/(4 x sin 60) = 28.9 ton.

Selanjutnya gambar sebelah kanan adalah kemungkinan sling arrangement nomor 3 yang dapat digunakan. Sudut sling (sisi bawah spreader bar pertama) adalah tegak lurus terhadap sisi horizontal benda artinya sudut sling 90 derajat. Dengan sling arrangement seperti ini maka orientasi lifting lugs bebas kemana saja, dan maksimum beban dipikul oleh ke empat sling, sehingga setiap sling menerima beban sebesar 100/4 = 25 ton.

Mungkin ada yang bertanya kenapa pada sling arrangement nomor 1 hanya tiga sling yang diperhitungkan memikul beban, sementara faktanya pada ketiga alternatif sling arrangement tersebut sama sama terdapat 4 sling terpasang. Jawabannya, karena pada sling arrangement nomor 1, empat (4) sling terkupul pada satu titik simpul (buhul) sementara kita ketahui panjang sling yang digunakan tidak mungkin persis sama dan benda dengan sling arrangement pertama dapat stabil pada posisinya hanya dengan 3 sling yang bekerja.

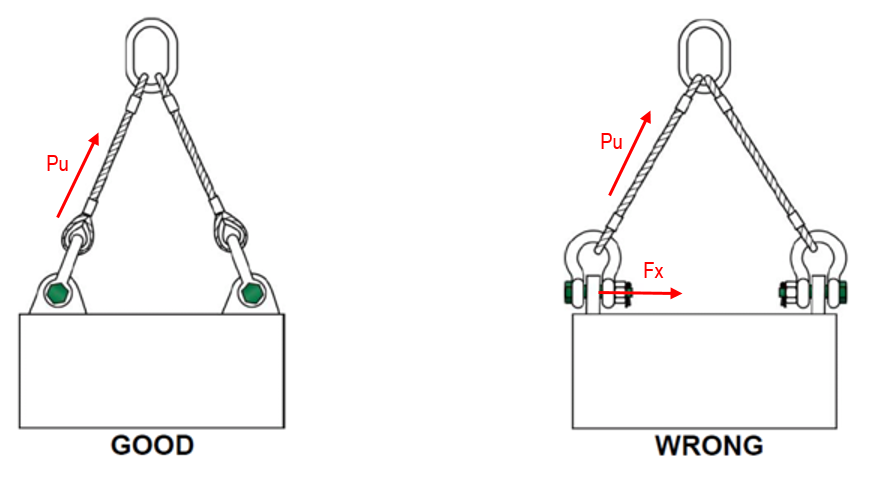

Berdasarkan uraian diatas, dipahami bahwa benda dengan dimensi dan berat yang sama dapat memiliki sejumlah pilihan desain lifting lug dengan orientasi dan kapasitas yang berbeda. Sehingga benda dengan lifting lug yang didesain berdasarkan sling arrangement no 3 dan atau no 2, kemudian dengan tidak tersedianya spreader bar maka benda tidak aman untuk diangkat dengan sling konfigurasi nomor 1. Alasannya karena beban yang bekerja pada lifting lug menjadi lebih besar dari kapasitas lifting lug serta ada tambahan beban horizontal akibat sling bekerja tidak searah dengan orientasi lifting lug (out of plan working load) sebagaimana ditunjukan pada gambar dibawah ini.

Tetapi benda dengan lifting lug yang sudah didesain dengan sling konfigurasi no 1 dan no 2 tetap dapat diangkat dengan menggunakan sling konfigurasi no 3. Kemudian bagaimana jika benda dengan lifting lugs desain sling konfigurasi no 1 dan no 2 apakah antara keduanya bisa saling dipertukarkan, jawabannya tidak boleh dan tidak aman karena adanya tambahan beban horisontal karena sling bekerja out of the plan dari lifting lugs. Pengetahuan ini tentunya sangat perguna bagi lifting supervisor dilapangan untuk menentukan boleh tidaknya dilakukan perubahan sling arrangement dilapangan karena alasan satu dan lain hal. Tetapi perlu diingat bahwa ketentuan yang telah kami uraikan diatas tidak berlaku jika lifting lug yang menempel pada benda tersebut sudah didesain untuk mengakomodasi semua kemungkinan perubahan sling arrangement ini dan sudah pasti desainnya akan huge dan berbiaya tinggi.

Kriteria Desain Lifting Lugs

Terdapat sejumlah kriteria dari desain lifting lug yang menjadi dasar asumsi dari metode perhitungan manual (hand calculation) yang harus diperhatikan oleh lift planner. Kriteria desain tersebut adalah sebagai beikut;

- Radius terluar dari plate utama tidak boleh lebih kecil dari diameter lubang plate. Sementara ukuran radius maksimumnya harus batasi sedemikian sehingga masih cukup ruang pada body shackle untuk sling.

- Ketebalan plate dari lifting lug tidak boleh kurang dari 75% lebar dalam (inside width) dari mulut shackle.

- Diameter lubang plate harus didesain sedekian rupa sehingga tepat dengan diameter pin shackle, tetapi harus masih mudah untuk dilepas pasang karena pada prisipnya semakin tepat ukuran lubang plate terhadap dia pin shackle maka semakin baik. Umumnya diameter lubang pin dibatasi tidak boleh lebih 6% dari diameter pin shackle.

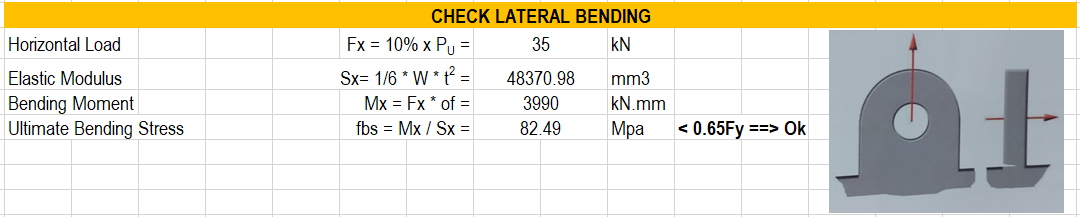

- Terkait dengan poin 3 diatas, maka maksimum horisontal load yang dapat dipertibangkan untuk desain lifting lug adalah 10% dari beban sling (sling load). 10% sling load ini equivalent dengan beban sling yag bekerja 5 derajat out of the plane.

Dengan hand calculation, distribusi tegangan actual tidak dapat dihitung secara akurat sebagaimana perhitungan denga metode elemen hingga (FEM), tetapi dengan memperhitungan sejumlah parameter terkait dengan kemungkinan kegagalan dari lifting lug maka kapasitas dapat ditentukan. Paremeter terkait kapasitas yang dimaksud terdiri dari; tension failure of the head, single plane failure, double plane share failure, pin bearing failure, attaching weld connection failure serta lateral bending failure. Semua model keruntuhan secara jelas dapat dilihat pada gambar yang kami cantumkan pada contoh perhitungan.

Desain Standard Lifting Lug

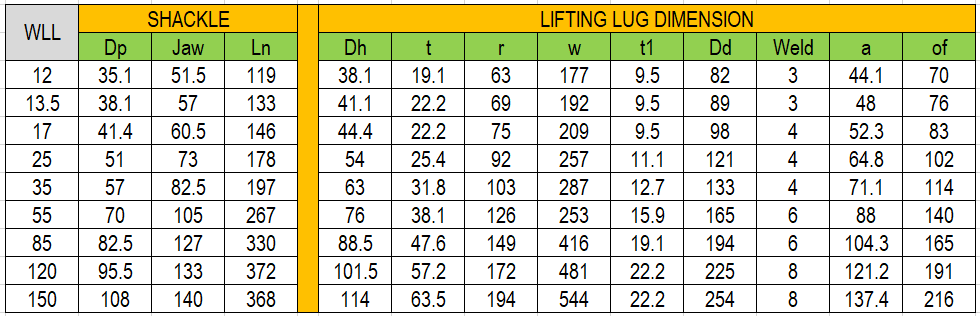

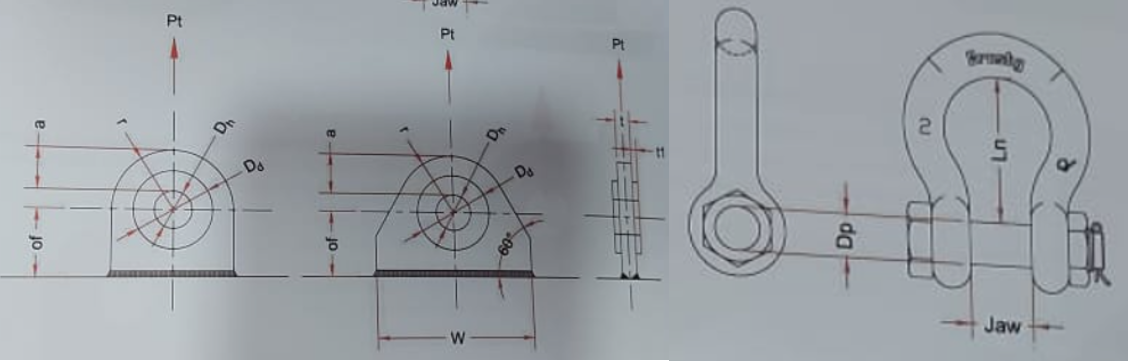

Seperti ungkapan yang kami sampaikan didepan bahwa “dimana ada lifting lug disitu ada shackle”, maka dapat dibuatkan standard desain dari lifting lug berdasarkan ukuran dan kapasitas shackle yang akan menyertainya. Berikut adalah desain standard yang dapat dijadikan sebagai referensi awal untuk medesain lifting lug yang kami kutipkan dari “Rigging Engineering Basic’s by J. Keith Anderson” dengan catatan table ini harus digunakan oleh lifting planner yang qualified. Referensi dari notasi yang digunakan dapat merujuk pada gambar 3 yang terdapat dibawah table.

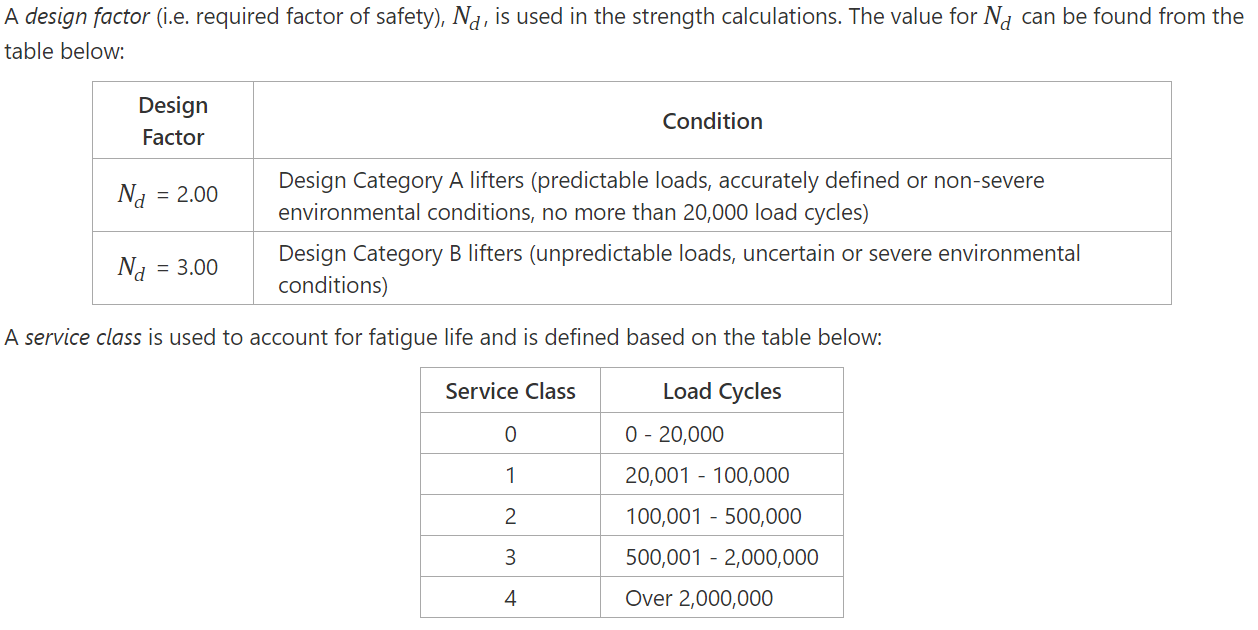

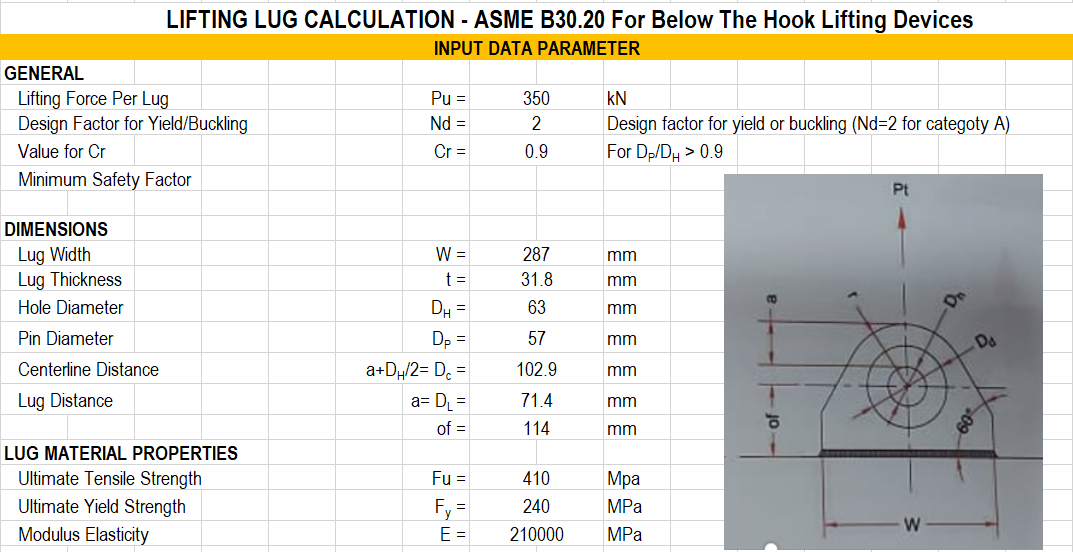

Pada formula perhitungan kapasitas Tarik dari Lifting Lug, terdapat dua faktor konstanta yaitu Nd & Cr. Nd merupakan safety factor yang nilainya sangat dipengaruhi oleh kondisi pembebanan sementara Cr merupakan strength reduction factor yang sangat dipengaruhi oleh rasio diameter pin shackle (DP) terhadap diameter lubang plate (DH). Nilai dari kedua factor konstantat tersebut dapat dituliskan sbb;

Contoh Perhitungan Desain Lifting Lug

Sebuah benda dengan berat 100 ton (dynamic load, dimana semua factor amplification sudah diperhitungkan), diangkat dengan sling arrangement no.2 sebagaimana dijelaskan pada gambar 2, sudut sling terhadap bidang horizontal adalah 60 derajat. Berdasarkan perhitungan yang telah diuraikan diatas diketahui beban yang dipikul oleh satu sling (sling load) adalah 28.9 ton. Anda diminta untuk mendesain lifting lug dari benda tersebut.

Step pertama; menentukan ukuran lifting lug berdasarkan desain standard pada table satu dimana ukuran shackle yang dipilih adalah SWL 35 ton (> 28.9 ton sling load) dengan mutu baja plate yang digunakan adalah ASTM A36 dengan tegangan leleh fy= 240 kN/m2.

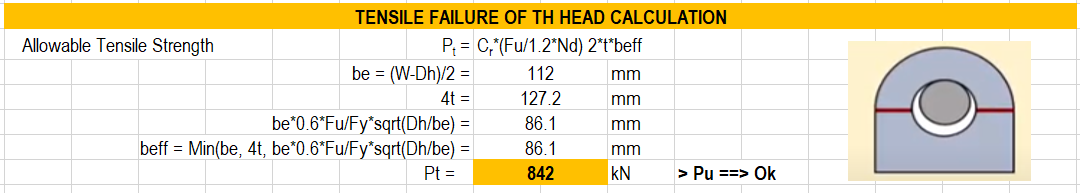

Step Kedua; Melakukan pengecekan kemungkinan gagal tarik sisi kepala (tension failure of the head)

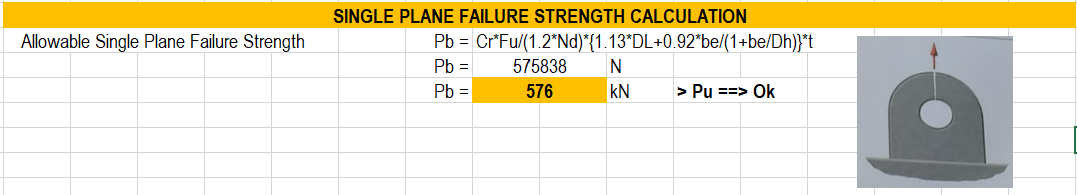

Step Ketiga; Melakukan pengecekan kemungkinan gagal geser satu sisi (single plane failure)

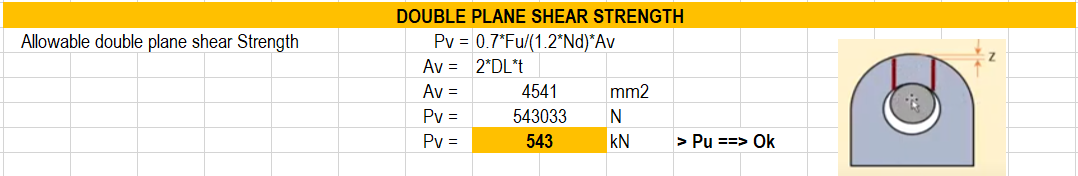

Step Keempat; Melakukan pengecekan kemungkinan gagal geser dua sisi (double plane share failure)

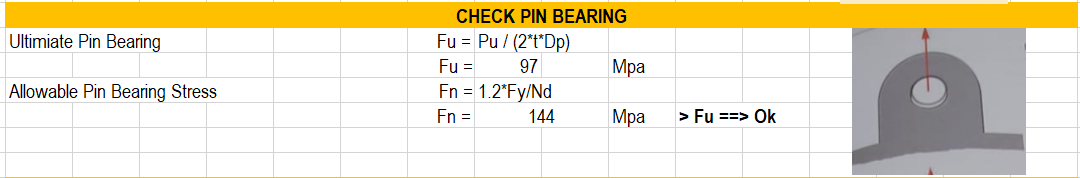

Step Kelima; Melakukan pengecekan kemungkinan gagal pin bearing (pin bearing failure)

Step Keenam; Melakukan pengecekan kemungkinan gagal bending (lateral bending failure) karena lateral load yang dapat diamil 10% dari sling load (Pu).

Step Ketuju; Melakukan pengecekan sambungan pengelasan (weld connection failure)

Sambungan las yang menghubungkan lifting lug dan benda harus didesain kuat terhadap gaya tarik, gaya geser dan bending moment yang bekerja pada lifting lugs. Kekuatan sambungan pengelasan baik terhadap gaya tarik, geser serta bending moment sangat dipengaruhi oleh pajang bidang las, ketebalan las serta kekuatan dari baja las (weld metal). Perhitungan sambungan las tidak kami ulas disini tetapi dapat ditemukan pada sejumlah buku referensi struktur baja atau standard baja Indonesia, SNI 1729-2015; Spesifikasi untuk Bangunan Gedung Baja Struktural, AISC 2010 dan atau AWS D11.

Inspeksi Berkala Pada Lifting Lug

Mengacu pada standard ASME B30.20 “Below the Hook Lifting Defices”, lifting lug yang merupakan bagian dari lifting devices merupakan salah satu kompenen yang harus di maintain dan di-inspeksi secara berkala untuk menjamin integritas dari lifting devices sebelum digunakan. Standard menyebutkan bahwa item yang harus dicek dari element struktur lifting devices termasuk didalamnya adalah lifting lug adalah sbb;

- Apakah terjadi deformasi permanen pada lifting lug? Jika ditemukan deformasi permanen, berarti lifting lug tersebut pernah menerima beban melebihi beban desainnya sehingga plat baja mengalami leleh (yield) dan terjadi deformasi permanen. Lifting lug yang berdeformasi permanen seharusnya tidak digunakan lagi dan subyek untuk diperbaiki.

- Apakah terjadi aus berlebih pada lubang plate (pin hole), atau permukaan hole gepeng karena tertekan oleh pin dari shackle?. Batasan diameter dari lubang plate harus dibatasi tidak boleh melebihi 6% sampai dengan 10% dari diameter pin. Hal ini agar berkesesuain dengan faktor konstanta Cr yang telah kami uraikan diatas.

Cek apakah ada crack pada lifting lug?. Potensi lokasi crack tidak hanya pada sambungan pengelasan tapi dapat juga terjadi pada plate utama dari lifting lug sebagaimana ditunjukan pada bentuk bentuk kegagalan pada uraian step by step desain diatas.

References;

- https://mechanicalc.com/reference/lug-analysis

- Rigging Engineering Basics, 2nd Edition 2016, J. Keith Anderson

- ASME B30.20 – 2010, Below the Hook Lifting Devices

- DNV-OS-H205 Offshore Standard Lifting Operation

- Ultimate Capacity of Pad Eyes Used for Lifting Operations; Experimental and Numerical Simulations, H. S. Saleh, et al., Int. J. Comp. Meth. and Exp. Meas., Vol. 6, No. 3 (2018) 605–613

.png)